|

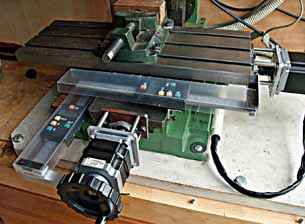

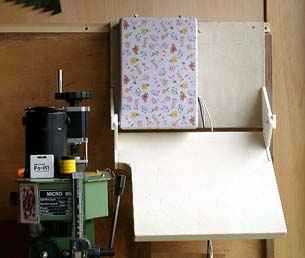

ついに手を出してしまいました。 ベルメックスのX-1というおもちゃのようなフライスを使っているのですが

テーブルを縦横自在に動かすことは結構難しいのです。 改造キットの説明などを見ていると私にも作れそうな気がしてきます。

いつもならすぐにはじめてしまうのですが今回は違います。 今回の改造はテーブルの送りハンドルを外してモータで回そうというモノです。 そのような改造をすると手動で操作できません。 もしモータにハンドルを取り付ることが出来れば自動と手動の切り替えは何も問題はありません。(28th Mar. 06) |

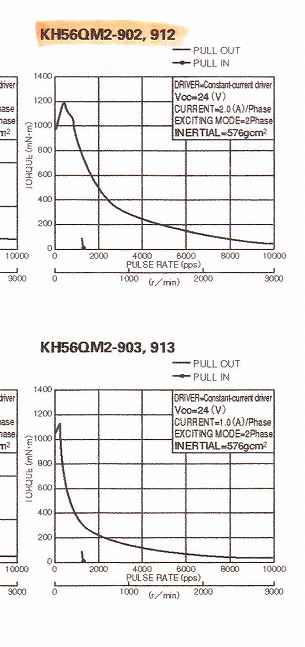

どの程度のモータが必要なのか見当がつきません。

そのような状況で新品のモータを買う勇気がないのです。

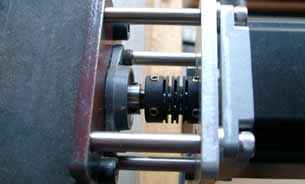

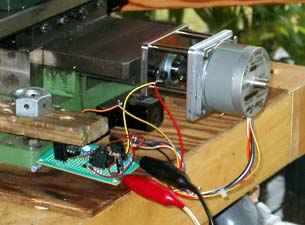

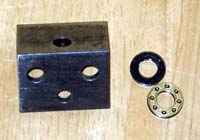

しかしジャンクとは云え手動でも操作ができる両軸のモータを見つけてしまいました。

どう見ても非力に見えますがこれを目の前に見せられては始めないわけには行きません。

そしてこの取り付けサイズならパワーも充分と思えるモータも市販品があることが解りました |

換気用のブロアも付きました。ケースの蓋に2個下側が押し込み、上は吸い出しになっています。(2nd

May. 07)

換気用のブロアも付きました。ケースの蓋に2個下側が押し込み、上は吸い出しになっています。(2nd

May. 07)