|

|

|

フライス(X-1) ja1cvf 0912 |

| フライス盤 X-1 は小型でお手頃価格でかなり人気があったのですが、小型化とコストダウンの結果多くの欠点もあります。 そのため私自身、使いながら改造を加えています。こちらに今までの改造等のlinksをまとめておきます。 直接本体改造ではないモノもあります。 また私の改造は出来るだけ市販品を使うようにして、誰でも作れること、具合が悪ければ元に戻れるように考えています。しかしどうしても元に戻れない改造もあります。

「フライスにデジタルスケールを」 (0408) 送りの読み取り精度向上のために。 |

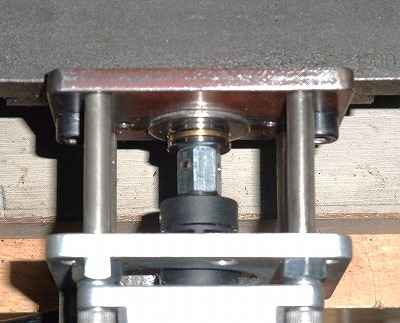

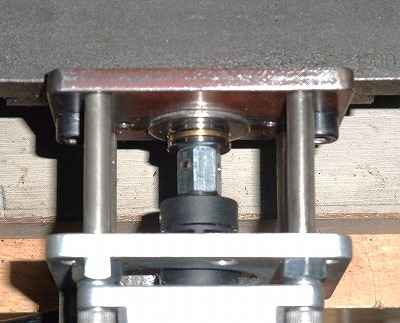

| この写真を初めて見る人はあまりにも部分的な写真で理解に苦しむかも知れません。 これはCNC化されたフライスX-1のテーブル送り機構部分です。 X軸、Y軸、モータ軸受け部分のベアリングを交換しました。黄色に見えるのがスラストベアリングです。 |

|

|

|

【 菱形フランジではダメでした 】 最初から気になっていたのですが、このベアリングは使い方が間違っていたのです。

右側のモータに対し左側に菱形フランジ付のベアリングで受けています。ベアリングの先はテーブルの送りネジです。

このベアリングはラジアル方向の力に対してはその機能を発揮します。調芯機能も持っておりますので変芯も吸収できます。 この問題を解消するには、この場所のスラスト方向の力をキッチリ受けるスラストベアリングを使うしかありません。

テーブル送りネジの軸は8mmで先端に6mmのネジが切ってあります。 |

テーブルに固定されるフランジ(5mm平鉄)を両側からスラストベアリングで挟んで固定します。

ベアリングは1軸に2個、予圧ネジは1個必要です。 予圧ネジは旋盤で削りだすのがベストですが、簡便化のため6mmの高ナット(20mm)を利用しました。

テーブル固定用のフランジ、厚さは5mm平鉄。写真では判りにくいですが、左側に平ワッシャとスプリングワッシャ2枚(少し小さく見える)を交互に入れ、次にベアリングで挟んであります。 フランジの厚さにより締まり具合を調整するため平ワッシャを適宜使います。 |

| この改造で送りが滑らかになったように思いますが、ついでに送り用のモータを入れ替えました。 X軸はロングテーブルに交換したためテーブルが端に寄った時重力バランスが悪くなり、トルク不足(脱調ぎみ)を感じてましたのでZ軸モータと交換して大きいモータにしました。 まだ何となく気になる所もありますがX-1本来の能力を考えると充分性能を引き出すことが出来たと思います。X-1を購入してから既に5年余を経過して、それなりに工作の助けになっております。 改造も一段落これからは作品作りにシフトしたいと思います。 送り用モータの選択について 手作りCNCフライスに挑戦 に参考記載があります。 |